А.М. Орлова, д.т.н., генеральный директор ООО «ВНИЦТТ»

Е.А. Рудакова, к.т.н., руководитель отдела комплексных исследований динамики взаимодействия экипажа и пути ООО «ВНИЦТТ»

А.В. Гусев, к.т.н., ведущий научный сотрудник отдела комплексных исследований динамики взаимодействия экипажа и пути ООО «ВНИЦТТ»

Д.Е. Абрамов, руководитель отдела стандартизации ООО «ВНИЦТТ»

В.С. Бабанин, директор дирекции проектирования ходовых частей ООО «ВНИЦТТ»

И.В. Турутин, руководитель группы разработки литых деталей и расчетов прочности ООО «ВНИЦТТ»

А.А. Рудь, директор дирекции сопровождения продукта ООО «ВНИЦТТ»

А.Л. Борисов, ведущий инженер-конструктор по эксплуатационной документации ООО «ВНИЦТТ»

А.Н. Вязников, руководитель направления «Подконтрольная эксплуатация грузовых вагонов» ООО «ВНИЦТТ»

А.Л. Ковязин, руководитель отдела проектирования тормозных систем ООО «ВНИЦТТ»

Развитие отечественной железнодорожной транспортной сети и, как следствие, обеспечение экономического развития страны – стратегические задачи, которые решались государством на протяжении многих лет. Наряду со строительством и модернизацией инфраструктуры рассматривалось внедрение высокопроизводительного грузового подвижного состава, который позволил бы существенно повысить массу поезда нетто. Ввод в эксплуатацию вагонов с улучшенными техническими характеристиками, основным элементом которых являются тележки 18-9855 принципиально новой конструкции с осевой нагрузкой 25 тс, дал старт развитию тяжеловесного движения в России и стимулировал инновации в вагоностроительной отрасли. В процессе разработки этой модели конструкторы взяли за основу эскизный проект американской тележки, значительно переработав и усовершенствовав его для колеи 1520 мм.

История создания и вывода на рынок тихвинской тележки 18-9855

Основными вехами в развитии грузовых вагонов (рис. 1), отражающими смену поколений тележек грузовых вагонов, являются [1]: внедрение с 1898 г. поясной тележки, в 1950 г. через более чем 50 лет на смену ей пришла МТ-50, тележка ЦНИИ-Х3 (теперь она имеет номер модели 18-100) разрабатывалась в течение 25 лет в период с 1930-х гг. по 1955 г., а полный переход на роликовые буксовые подшипники в ней был завершен только в 1995 г., т.е. он занял 40 лет. Научные работы по совершенствованию тележки 18-100, устранению ее эксплуатационных недостатков продолжаются вплоть до настоящего времени.

Рисунок 1 – Основные вехи в развитии грузовых вагонов [2]

Однако в начале 90-х гг. из-за общего масштабного спада экономики работа по переходу на повышенные осевые нагрузки была приостановлена. К необходимости увеличения грузоподъемности вагонов вернулись спустя десятилетие. Эта задача была отмечена сначала в Комплексной программе реорганизации и развития отечественного локомотиво- и вагоностроения, утвержденной МПС России [8], а затем в Белой книге ОАО «РЖД» [2]. В качестве одного из стратегических направлений научно-технического развития для сети железных дорог было заявлено создание принципиально новых грузовых вагонов с повышенной осевой нагрузкой 25-30 тс без увеличения воздействия на железнодорожный путь.

Необходимо отметить, что страны Северной Америки и в первую очередь США к 1995 г. разработали модели тележек с осевыми нагрузками 32,5 и 36 тс, провели обширную программу комплексных испытаний и допустили нагрузку 32,5 тс на магистральных железных дорогах [9]. К 2010 г. на железных дорогах США был накоплен значительный опыт эксплуатации тележек с повышенной осевой нагрузкой типа Barber S-2-HD (корпорации Wabtec) и типа Motion Control (корпорации Amsted), подтвердивший их значительные преимущества по надежности и межремонтные пробеги до 1,6 млн. км.

Пионером в разработке тележки с осевой нагрузкой 25 тс для российских железных дорог стал Уралвагонзавод [10], который в 1988 г. предложил опытный вариант тележки модели 18-131, а в 2009 г. сертифицировал тележку модели 18-194-1 [11]. С началом строительства в г. Тихвине Ленинградской области нового вагоностроительного предприятия перед Научно-производственной корпорацией Объединенная Вагонная Компания» (далее – ОВК) встала задача создания собственной конкурентной тележки для колеи 1520 мм.

В 2007 г. ОВК был приобретен эскизный проект тележки Barber для колеи 1520 мм у компании Standard Car Truck (входит в корпорацию Wabtec). Однако, зарубежные технические решения необходимо было адаптировать под условия эксплуатации в России и технические требования колеи 1520 мм, в первую очередь по снижению воздействия на железнодорожный путь, в результате чего конструкция тележки Barber, которая в последствии получила номер 18-9855 (рис. 2), была значительно переработана. Уже в 2010 г. на Тихвинском вагоностроительном заводе (ТВСЗ) были построены не только первые опытные образцы, на базе которых проведен весь комплекс испытаний, но и получен сертификат соответствия.

Рисунок 2 – Сравнение характеристик и параметров тележек Barber S-2-HD и 18-9855

Существенно отличающиеся технические требования железных дорог колеи 1520 мм (рис. 2) привели к тому, что в тележке 18-9855 в сравнении с прародителем Barber S-2-HD были внесены изменения в абсолютно все детали: колесная пара, боковая рама и надрессорная балка, тормозная рычажная передача, рессорное подвешивание. Для достижения нормативных показателей по каждой из этих деталей и тележке в целом был проведен обширный комплекс научных исследований, обобщение которого изложено настоящей статье. Основные вехи создания и развития тележки 18-9855 показаны на рис. 3.

Рисунок 3 – Основные вехи создания и развития тележки 18-9855

Для обеспечения надежности в тележке 18-9855 были заимствованы наилучшие технологии тележки Barber S-2-HD для износостойких деталей:

− адаптер подшипника колесной пары из высокопрочного чугуна марки ВЧ-50 с шаровидным графитом и ТВЧ закалкой опорной поверхности под боковую раму и контактной поверхности под торцевую поверхность наружного кольца кассетного подшипника;

− боковой скользун постоянного контакта с корпусом и колпаком из высокопрочного чугуна марки ВЧ-120 с шаровидным графитом;

− фрикционные клинья из высокопрочного чугуна марки ВЧ-120 с шаровидным графитом составной конструкции, увеличивающей жесткость тележки в плане;

− приварные элементы в карманах надрессорной балки (планки из нержавеющей стали на вертикальных поверхностях, и вставка из стали 20 на наклонной поверхности кармана);

− приварное кольцо из нержавеющей стали, защищающей цилиндрическую часть подпятника надрессорной балки и неметаллический вкладыш из сверхвысокомолекулярного полиэтилена на опорной поверхности подпятника, позволяющие отказаться от смазки этого узла;

− фрикционные планки из инструментальной стали в рессорном проеме боковых рам.

На первом этапе эти детали закупались за рубежом, однако, в период с 2013 г. по 2016 г. производство ТВСЗ полностью заместило импорт данных деталей.

В результате многолетних исследований на базе «Ижевского государственного технического университета имени М.Т. Калашникова» была разработана технология производства цилиндрических пружин, основанная на использовании упрочняющего воздействия на пружинные стали малодеформационной высокотемпературной термомеханической обработки [12], в результате которой формируется контролируемая наноразмерная субструктура материала пружины, обеспечивающая повышение его прочностных свойств, проявляющейся в увеличении усталостной прочности и сопротивлении при осадке пружин в процессе эксплуатации. Данная технология была реализована для изготовления пружин тележки 18-9855 в НПЦ «Пружина» (входит ОВК). Результаты комплексных испытаний и подконтрольной эксплуатации грузовых вагонов подтвердили существенно более высокую стойкость к изломам пружин, изготовленных по данной технологии, и отсутствие остаточной деформации.

В рамках работ по постановке тележки 18-9855 на производство был проведен весь комплекс нормативных испытаний тележки и ее комплектующих, в том числе пробеговые испытания на Экспериментальном кольце ВНИИЖТ, по результатам которых были предварительно подтверждены заявленные межремонтные нормативы. Однако, этим испытания не ограничились. В рамках процедур допуска на инфраструктуру проводились комплексные тормозные и по воздействию на путь испытания поездов, сформированных из вагонов на тележках 18-9855, для установления режимов ведения и торможения, было подготовлено распоряжение РЖД о допускаемых скоростях движения вагонов на тележках модели 18-9855 [13].

В 2012 г. были запущены в подконтрольную эксплуатацию полувагоны модели

12-9853 на тележках 18-9855 с проведением ежегодного контрольного осмотра тележек. В 2020 г. в рамках подконтрольной эксплуатации тележек 18-9855 был успешно достигнут пробег в 1 млн. км [14]. Также с целью обеспечения возможности проведения планового ремонта тележек в соответствии с требованиями ГОСТ 2.602-2013 был разработан комплект ремонтной документации на тележку и проведен опытный ремонт тележки.

Таким образом, период времени для прохождения всех этапов вывода на рынок тележки принципиально новой конструкции составил более 10 лет. Это был нелегкий путь, пройденный не только коллективом ОВК, но и многими другими причастными организациями, в том числе отраслевыми вузами, научно-исследовательскими институтами, компаниями-операторами и РЖД.

Развитие линейки вагонов ОВК потребовало разработки дополнительных исполнений тележки 18-9855 (рис. 4).

Рисунок 4 – Этапы разработки исполнений тележки

Конструкция скользунов постоянного контакта, применяемых в тележке 18-9855, позволяет их использовать как в составе вагонов с массой тары более 21 т (в данном случае используется полный пружинный комплект скользуна), так и для вагонов с малой массой тары от 19 тс до 21 тс (в данном случае в составе скользуна используется только наружная пружина). Данное решение позволяет обеспечить оптимальные динамические показатели порожнего вагона.

В 2017 г. были сертифицированы исполнения тележки 18-9855, в состав которых входят рама боковая и балка надрессорная с увеличенным до 40 лет назначенным сроком службы, кроме того на надрессорной балке была реализована увеличенная площадка для скользуна, которая позволила установить на одной балке 4 боковых скользуна постоянного контакта, что позволило использовать данную тележку под устройством сочленения в составе шестиосных вагонов сочлененного типа. Нормативные испытания данного исполнения тележки проводились как в составе четырехосного вагона, так и в составе шестиосного вагона сочлененного типа.

В дальнейшем в 2019 г. были завершены работы по сертификации исполнения тележки с интегрированной тормозной системой [15] (тормозным цилиндром и авторегулятором), что позволило существенно улучшить технические характеристики вагонов за счет возможности использования подвагонного пространства.

На основе технических решений в процессе работ были выработаны рекомендации и требования, закрепленные впоследствии в документах по стандартизации. Научно-технические решения и методы проектирования ходовых частей, разработанные в процессе совершенствования конструкции тележки 18-9855, легли в основу комплексного подхода по созданию ходовых частей с повышенными осевыми нагрузками 25 тс (и более) в зависимости от условий эксплуатации.

Научно-технический подход к выбору параметров тележки

Из научно-технической литературы известно, что динамические качества и силовое воздействие вагона на путь во многом определяются параметрами рессорного подвешивания, установление рациональных значений которых (увеличение гибкости и статического прогиба) позволяет снизить уровень вертикальных колебаний обрессоренных частей экипажа.

Определение характеристик рессорного подвешивания и скользунов

Пружинный комплект в тележке 18-9855 отличается от традиционного комплекта тележки 18-100 и состоит из комплекта девяти двухрядных цилиндрических пружин, на две из которых опираются фрикционные клинья, а семь расположены под надрессорной балкой (рис. 5). Такая конфигурация позволяет одновременно уменьшить размер рессорного проема боковой рамы для повышения ее прочности, увеличить жесткость тележки на забегание боковых рам, а также увеличить гибкость подвешивания: прогиб под порожним вагоном примерно в 3 раза больше, чем у тележки 18-100.

а) Тележка 18-100; б) Тележка 18-9855

Рисунок 5 – Компоновка пружинного комплекта рессорного подвешивания

Отдельного внимания требовали цилиндрические пружины рессорного подвешивания в части уточнения их характеристик. Дело в том, что требования к ресурсу пружин в России составляет 16 лет, а в Северной Америке они являются сменными элементами с небольшим ресурсом. Поэтому важной задачей при адаптации тележки стало обеспечение статической и усталостной прочности пружин под действием нагрузок при роспуске вагонов с горок и динамических колебаний в движении. При этом габариты боковой рамы накладывали конструктивные ограничения на выбор геометрических параметров пружин. С этой целью были проведены научные исследования с применением метода конечных элементов, которые позволили подобрать рациональные геометрические параметры и характеристики пружин для тележки 18-9855 по условию обеспечения прочности, устойчивости и необходимого запаса прогиба пружин. Научно-технический подход к выбору параметров пружин впоследствии был положен в основу разработанных специалистами инжинирингового центра ВНИЦТТ (входит в ОВК) методик [16, 17, 18, 19], использованных при проектировании подвешивания для осевой нагрузки 27 тс.

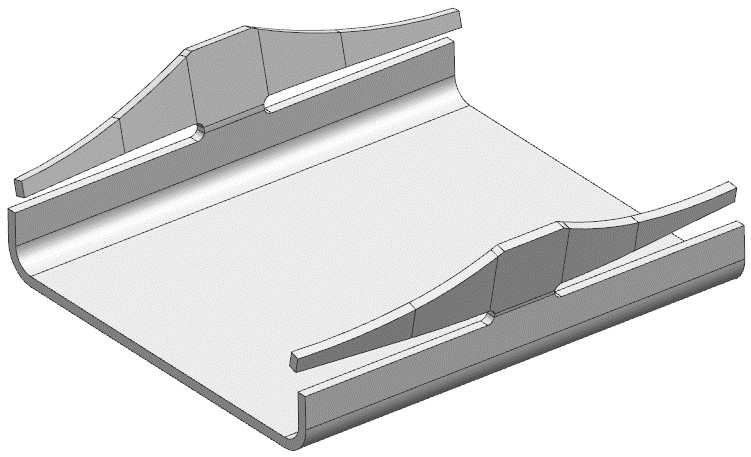

С целью установления рациональных прогибов для порожнего и груженого вагона в рессорном подвешивании тележки 18-9855 была реализована кусочно-линейная вертикальная силовая характеристика (рис. 6), которая совместно с конструкцией клина пространственной конфигурации (рис. 7) позволила обеспечить динамическое воздействие вагона на путь при осевой нагрузке 25 тс не более, чем у тележки 18-100 с осевой нагрузкой 23,5 тс (рис. 8)

Рисунок 6 – Вертикальная силовая характеристика рессорного подвешивания тележки 18-9855

Рисунок 7 – Конструкция фрикционного клина тележки 18-985

Рисунок 8 – Вертикальная сила, действующая от колеса на рельс, по результатам моделирования (кривая радиусом 650 м, скорость 80 км/ч)

В процессе адаптации тележки 18-9855 были разработаны научные подходы к проектированию рессорного подвешивания и подбору его рациональных параметров по условию обеспечения нормативных динамических качеств и воздействия вагона на путь, которые впоследствии успешно применялись при проектировании новых тележек [21].

Оценка динамического поведения экипажа и его воздействие на путь

Развитие вычислительной техники позволило, используя методы численного интегрирования, провести детальные исследования динамического поведения рельсового экипажа на нелинейных пространственных моделях и осуществить достоверную качественную и количественную оценку динамических качеств вагона, избегая на предварительном этапе дорогостоящих многовариантных натурных испытаний. При этом, основные компоненты компьютерной модели (инерционные и геометрические параметры экипажа, рессорное подвешивание, контакт колеса с рельсом и т.д.) были тщательно проработаны с помощью апробированных специализированных программных комплексов (далее – ПК). Так, с помощью ПК «NX» были уточнены массо-инерционные характеристики основных тел динамической модели, в ПК «Medyna» была проведена серия многовариантных расчетов, которые позволили качественно оценить влияние изменения параметров подвешивания тележки 18-9855 на устойчивость вагона, показатели динамических качеств, безопасность движения, вписывание в кривые и установить область их рациональных значений.

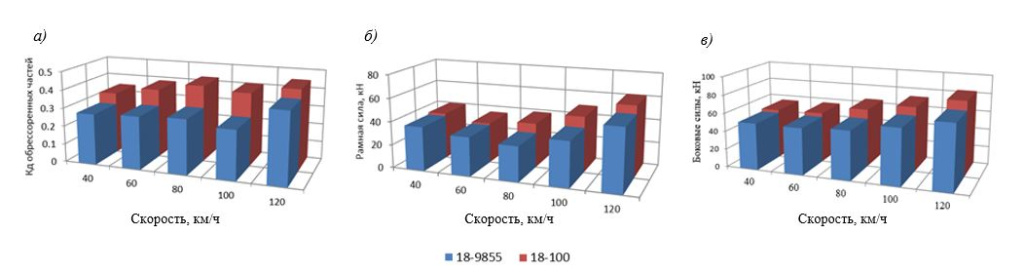

Исследование динамического поведения экипажа на тележках 18-9855 проводилось на пути различного состояния, что позволило более детально изучить пространственные колебания в системе «вагон-путь» при различных режимах загрузки и скоростях движения на прямом и в криволинейных участках пути и обеспечить улучшенные по сравнению с тележкой 18-100 (рис. 9, 10) показатели динамических качеств и воздействия на путь, не превышающие допускаемых величин. Также результаты компьютерного моделирования подтвердили более устойчивое движение экипажа на тележках 18-9855 в сравнении с вагоном на серийных тележках 18-100, для которого в порожнем состоянии наблюдается значительное извилистое движение колесных пар (рис. 11).

а) Кд обрессоренных частей; б) Рамная сила; в) Боковые силы от колеса на рельс

Рисунок 9 – Показатели динамических качеств и воздействия на путь универсального полувагона в груженом состоянии в кривой радиусом 650 м

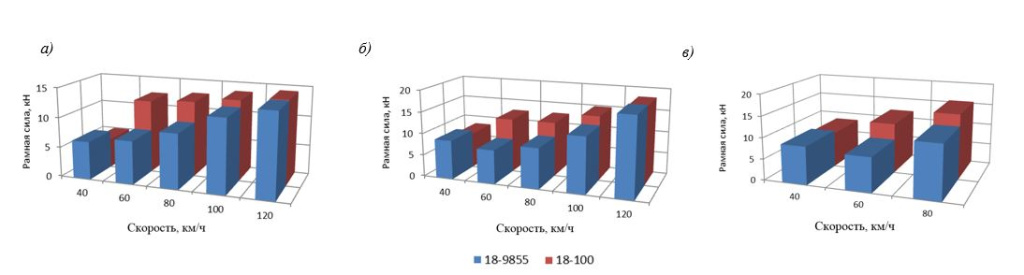

а) Прямая; б) Кривая 650 м; в) Кривая 350 м

Рисунок 10 – Рамные силы в тележке по результатам моделирования универсального полувагона в порожнем состоянии

Рисунок 11 – Интенсивность горизонтальных колебаний колесной пары на прямом участке при скорости 100 км/ч по результатам моделирования универсального полувагона в порожнем состоянии

Совершенствование конструкции тележки 18-9855

За период постановки тележки 18-9855 в серийное производство и в процессе проведения подконтрольной эксплуатации ее конструкция совершенствовалась, а детали импортного производства заменялись продукцией отечественных производителей.

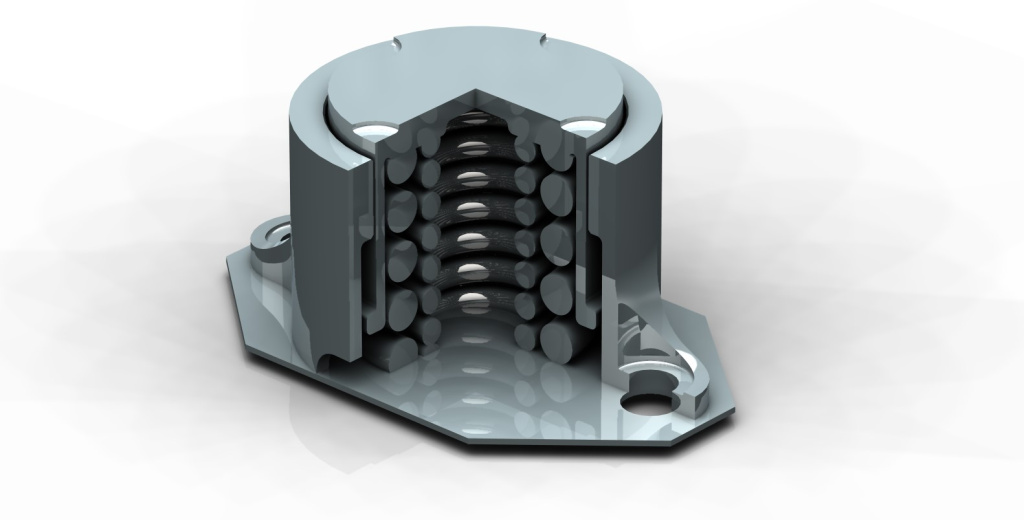

На первом этапе были локализованы детали из высокопрочного чугуна, такие как: адаптер, клинья, корпус и колпак скользуна (рис. 12). Так же локализации подвергся вкладыш в подпятник, изготовленный из сверхвысокомолекулярного полиэтилена. Основные несущие детали тележки (боковая рама и надрессорная балка) изначально производились на ТВСЗ. Таким образом, уже на первом этапе адаптации из критически важных элементов конструкции к нелокализованным можно было отнести только подшипник кассетного типа.

а) Адаптер; б) Фрикционные клинья;

в) Корпус и колпак бокового скользуна

Рисунок 12 – Локализованные детали из высокопрочного чугуна

На втором этапе, по результатам подконтрольной эксплуатации, были разработаны и внедрены скользуны цилиндрической формы (рис. 13, а). Их отличительной особенностью стало наличие зацепления между колпаком и корпусом, предохраняющее от самопроизвольного выхода колпака из корпуса при резкой обезгрузке скользуна (например, при ударе грейфером по кузову вагона) и уменьшенное количество пружин, и как следствие снижение массы и металлоемкости.

Третий этап ознаменовал внедрение рамы боковой и балки надрессорной с увеличенным до 40 лет назначенным сроком службы (рис. 14, а), замену рессорного комплекта и износостойкого элемента в буксовом проеме.

Рама тележки с назначенным сроком службы 40 лет была усилена за счет исключения отверстий в надбуксовой зоне. Отверстия служили для крепления износостойкой скобы буксового проема с загибающимися лапками, но применение упругой скобы новой конструкции (рис. 13, б) позволило исключить их.

Среднее сечение надрессорной балки было увеличено в высоту, что позволило сделать ее прочнее, для обеспечения требования по увеличению срока службы до 40 лет. Так же надрессорная балка получила дополнительные посадочные места под скользуны, что позволило использовать тележку под вагонами сочлененной конструкции (рис. 14, б).

а) Боковой скользун цилиндрической формы; б) Износостойкая скоба буксового проема

Рисунок 13 – Совершенствование деталей тележки 18-9855

а) Срок службы 40 лет; б) Для использования в составе сочлененного вагона

Рисунок 14 – Совершенствование тележки 18-9855

На четвертом этапе тележка получила исполнение с интегрированной тормозной системой (рис. 15). Интегрированная тормозная система позволяет высвободить подвагонное пространство от тормозного оборудования и использовать его для полезного погрузочного объема вагона. При разработке тормозной системы был применен опыт американской компании Cardwell-Westinghouse [22].

Рисунок 15 – Исполнение тележки 18-9855 с интегрированной тормозной системой

Интегрированная тормозная система тележки (рис. 15) состоит из тормозного цилиндра (1), авторегулятора (2), горизонтальных рычагов (3), распорной тяги (4), двух триангелей (5) с башмаками (6), колодками (7) и чеками (8). Для установки и крепления тормозной системы в тележке, башмаки содержат торцевые направляющие (9), которые устанавливаются в ответные пазы боковых рам. Дополнительно тормозная система тележки может оборудоваться рычагом (10) для подключения привода стояночного тормоза вагона.

В результате оценки характеристик тормозной системы расчетными и экспериментальными методами удалось установить, что показатели работы тормозной системы соответствуют требованиям нормативной документации, что свидетельствует о корректности выбранных технических решений конструкции, обеспечивающих реализацию заданных параметров [15].

В процессе совершенствования конструкции тележки 18-9855 были предложены конструктивные решения деталей и узлов тележки, приводящие к повышению эффективности и безопасности эксплуатации грузового вагона в целом, а также улучшающие надежность и ремонтопригодность тележки.

Учет результатов научно-исследовательских и опытно-конструкторских работ по тележке 18-9855 в стандартах общих технических условий

Важную роль на железнодорожном транспорте занимает стандартизация. По мере развития техники с целью применения новых технологий во всей отрасли необходимо актуализировать нормативно-технические документы. Данный процесс отчетливо прослеживается на примере эволюции отечественных тележек грузовых вагонов.

Как уже было отмечено, долгое время на пространстве колеи 1520 мм основной серийной тележкой для применения в составе грузовых вагонов с осевой нагрузкой 23,5 тс была тележка 18-100. Поэтому до 2013 г. действовавший ГОСТ 9246-2004 [23], отражал актуальную для периода 2004-2013 гг. картину развития науки и техники в области производства тележек для грузовых вагонов.

Вместе с тем, велись работы по совершенствованию существующей конструкции тележки 18-100 и по созданию принципиально новых конструкций тележек для грузовых вагонов, к которым относится тележка 18-9855 с осевой нагрузкой 25 тс. Это привело к тому, что к началу 2010-х гг. ГОСТ 9246-2004 перестал отвечать современному уровню развития ходовых частей грузовых вагонов и стал непригоден для производства соответствующей продукции, а также не мог быть включен в перечень поддерживающих стандартов технического регламента Таможенного союза «О безопасности железнодорожного подвижного состава» (ТР ТС 001/2011), который был введен Решением Комиссии Таможенного союза от 15.07.2011 № 710.

В течение 2011-2013 гг. сотрудниками ВНИИЖТ при участии РЖД и ОВК была проделана работа по разработке нового стандарта

ГОСТ 9246-2013 «Тележки двухосные трехэлементные грузовых вагонов железных дорог колеи 1520 мм. Общие технические условия» [24, 25, 26], взамен ГОСТ 9246-2004, в котором были расширены технические требования к тележкам грузовых вагонов, а также был уточнен перечень методов контроля (испытаний, измерений) данных технических требований. Разработчики постарались внести в стандарт требования и единые методы контроля (испытаний, измерений), которые были бы универсальными для всех новых тележек грузовых вагонов, поставленных на производство и находящихся в подконтрольной эксплуатации. В стандарте увеличено количество типов тележек – введен ряд осевых нагрузок от 20 до 30 тс. Для всех типов тележек уточнены фактически реализованные в конструкциях и подтвержденные результатами испытаний параметры и характеристики: минимальная расчетная масса вагона; база тележки; расстояние от уровня верха головок рельсов до опорной поверхности подпятника тележки; разность полных статических прогибов рессорного подвешивания; размер подпятника; диаметр и длина шкворня. Согласно новой редакции стандарта в состав тележек могут входить адаптеры, применяемые при установке в тележке колесных пар с подшипниками кассетного типа без использования букс; боковые скользуны зазорного типа либо постоянного контакта.

В результате апробации ГОСТ 9246-2013 и развития конструкций тележек (в том числе в результате совершенствования тележки 18-9855), назрела необходимость во внесении изменений в стандарт. Специалисты ВНИИЖТ и ОВК разработали Изменение №1 ГОСТ 9246-2013, которое было введено в действие с 1 октября 2018 г. приказом Росстандарта от 6 июля 2018 г. № 399-ст.

Изменением №1 ГОСТ 9246-2013 в стандарт внесена важная нормативная ссылка на вновь разработанный стандарт ГОСТ 33211-2014 [27, 28]. Теперь конструкции тележек должны обеспечивать показатели динамических качеств вагонов, а их составные части обладать статической прочностью и запасом сопротивления усталости в соответствии с требованиями ГОСТ 33211. В раздел «Методы контроля и испытаний» внесены нормативные ссылки на разработанный ГОСТ 33788-2016 [29, 30] в части контроля показателей динамических качеств, прочности и запаса сопротивления усталости. Кроме того, Изменение №1 ГОСТ 9246-2013 дает возможность оборудования тележки тормозными системами с установкой тормозного цилиндра, авторежима и авторегулятора, рычажной передачи на тележке; снимает ограничение на применения шкворня укороченной длины, в связи с необходимостью установки тележек под устройствами сочленения грузовых вагонов сочлененного типа; корректирует разночтения в пунктах, возникшие в результате апробации ГОСТ 9246-2013 при проектировании, приемке, испытаниях и подтверждении соответствия тележек.

В 2022 г. ГОСТ 9246-2013 претерпевает очередное изменение. Разработчиком (ВНИЦТТ) в стандарт внесены изменения, связанные с корректировкой ряда требований стандарта, которые были связаны с разработанными и введенными в действие стандартами на составные части тележек грузовых вагонов:

− ГОСТ 34385-2018 «Буксы и адаптеры для колесных пар тележек грузовых вагонов. Общие технические условия»;

− ГОСТ 34387-2018 «Скользуны тележек грузовых вагонов. Общие технические условия»;

− ГОСТ 34468-2018 «Пятники грузовых вагонов железных дорог колеи 1520 мм. Общие технические условия»;

− ГОСТ 34503-2018 «Клинья фрикционные тележек грузовых вагонов. Общие технические условия»;

а также с разработанными и введенными в действие изменениями в стандарты ГОСТ 33211 и ГОСТ 33788.

Изменение № 2 ГОСТ 9246-2013 введено в действие с 1 декабря 2022 г. приказом Росстандарта от 26 сентября 2022 г. № 993-ст.

В дополнение к Изменению №1 ГОСТ 9246-2013 с целью апробации технических решений, примененных в конструкции интегрированной тормозной системы, а также для подтверждения установленных технических требований и методов контроля данных требований, ВНИЦТТ был разработан предварительный национальный стандарт ПНСТ 357-2019 «Тормозная система тележки грузовых вагонов. Технические требования и методы испытаний», по истечении срока действия которого были разработаны соответствующие изменения в межгосударственные стандарты, такие как ГОСТ 4686-2012, ГОСТ 31402-2013, ГОСТ 33724.3-2016.

С введением в эксплуатацию подвижного состава с повышенной до 25 тс осевой нагрузкой возросли требования к оценке взаимодействия экипажа и пути. С 1 февраля 2023 г. впервые введен межгосударственный стандарт ГОСТ 34759 [31] (разработчик ВНИЦТТ), который является результатом пересмотра национального стандарта ГОСТ Р 55050 [32], с целью установления единых требований по обеспечению безопасности движения и эксплуатационной надежности железнодорожного подвижного состава на межгосударственном уровне.

Этапы освоения повышенной осевой нагрузки в эксплуатации

Для допуска к эксплуатации на инфраструктуру РЖД тележки 18-9855 прошли расширенный комплекс испытаний, который предусматривал не только полигонные испытания по воздействию на путь, но также испытания в составе поездов для уточнения режимов их ведения и взаимодействия с эксплуатационными участками железнодорожного пути. Проведены исследования по уточнению сопротивления движению вагонов на тележках 18-9855 в сравнении с тележками 18-100, а также получены статистические эксплуатационные показатели воздействия на путь для дальнейшего проектирования пути повышенной надежности.

Допуск на инфраструктуру железных дорог

Первые ходовые динамические испытания и испытания по воздействию вагонов на тележках модели 18-9855 на путь были проведены НВЦ «Вагоны» в октябре 2010 г. [33, 34], для опытного образца универсального полувагона 12-9853 было подтверждено полное соответствие показателей (динамических качеств, рамных и боковых сил, напряжений в наружной и внутренней кромках подошвы рельса, коэффициента устойчивости рельсошпальной решетки сдвигу по балласту, напряжений на основной площадке земляного полотна) нормативным значениям [35, 36]. На основании полученных результатов было установлено, что допускаемые скорости движения вагона на тележках 18-9855 соответствовали требованиям действующего в то время Приказа №41 [37] и были несколько выше, чем у грузовых вагонов с осевой нагрузкой 23,5 тс на тележках 18-100. Это следствие пониженного в сравнении с 18-100 воздействия на путь.

К 2016 г. на полигоне ВНИИЖТ ст. Белореченская была успешно проведена серия динамических и по воздействию на путь испытаний для грузовых вагонов всех основных типов (полувагоны, вагоны-цистерны, вагоны-платформы, крытые вагоны и вагоны-хопперы) с осевой нагрузкой 25 тс на тележках 18-9855. Это позволило «РЖД включить допускаемые скорости движения любых типов вагонов на тележках модели 18-9855 в Распоряжение от 08.11.2016 г. №2240р (табл.5.3) [13].

Начиная с 2016 г. парк грузовых вагонов стал активно пополняться подвижным составом с улучшенными техническими характеристиками и осевой нагрузкой 25 тс, что инициировало проведение дополнительных экспериментальных исследований [38] с целью определения силового воздействия поездов массой 7100 т, сформированных из вагонов на тележках 18-9855. Результаты комплекса испытаний на выделенных линиях Западно-Сибирской железной дороги [39] позволили установить, что вертикальное силовое воздействие и боковые силы от колеса на рельс у поездов, сформированных из инновационных вагонов на тележках 18-9855 ниже в среднем на 5% и 25% соответственно, в сравнении с поездами, сформированными из вагонов на тележках 18-100 с осевой нагрузкой 23,5 тс. Подтверждение того, что вагоны с увеличенной осевой нагрузкой оказывают меньшее воздействие на путь, чем вагоны на тележках 18-100, было установлено также по результатам сравнительных испытаний полувагонов на тележках

18-9855 в новом состоянии и с пробегом 300 тыс. км от постройки без ремонта и обточки колесных пар [40].

В 2016 г. и 2021 г. специалистами ВНИКТИ и ВНИИЖТ были проведены испытания [41] для определения уровня воздействия на железнодорожный путь в кривых участках пути радиусов 300-600 м от поезда массой 7100 т, сформированного из полувагонов с осевой нагрузкой 25 тс (тележка 18-9855), в сравнении с поездом массой 6300 т из полувагонов с осевой нагрузкой 23,5 тс (тележка 18-100). По результатам испытаний существенной разницы влияния на напряженно-деформированное состояние пути от полувагонов поездов массой 6300 т и 7100 т не выявлено.

Запуск тяжеловесного движения инициировал испытания инфраструктуры в части искусственных сооружений и мостов, результаты которых показали, что максимальные нормальные напряжения в элементах пролетного строения от погонной поездной нагрузки (вагоны на тележках 18-9855 с осевой нагрузкой 25 тс) не превышают 614 кг/см2, что более, чем в три раза меньше расчетного сопротивления стали Ст3, равного 1900 кг/см2 [42]. Ограничения для движения вагонов с осевой нагрузкой 25 тс по искусственным сооружениям и мостам не были выявлены.

Результаты измерений напряженно-деформированного состояния пролетного строения показали, что напряжения в элементах главных ферм и проезжей части не возрастают в связи с увеличением осевых нагрузок от экипажей подвижного состава с вагонами на тележках 18-9855. Погонные нагрузки меньше на 2%...9% аналогичных нагрузок от вагонов с осевой нагрузкой 23,5 тс. В случаях, когда динамическое воздействие на элементы пролетных строений определяются ударными нагрузками, обусловленными дисбалансом колес и неровностями на поверхности их катания, динамическое воздействие на мосты вагонов эксплуатационного парка с осевой нагрузкой 23,5 тс на тележках 18-100 превышает динамическое воздействие вагонов со статической осевой нагрузкой 25 тс на тележках модели 18-9855.

Таким образом, отсутствие повышенного воздействия (даже пониженное воздействие в сравнении с типовой тележкой 18-100) многократно подтверждено не только полигонными и пробеговыми испытаниями, но и испытаниями в составе поездов повышенной массы, на магистральных участках пути, при наличии эксплуатационных износов тележек 18-9855, что свидетельствует о рационально подобранных характеристиках тележки, способствующих эффективной эксплуатации.

Установление и подтверждение межремонтных нормативов

На первом этапе в 2011 г. в условиях Экспериментального кольца ВНИИЖТ для подтверждения износостойкости узлов тележки 18-9855 были проведены ресурсные пробеговые испытания под полувагоном [43]. В процессе испытаний оценивали техническое состояние буксовых узлов (подшипников, адаптеров, блокираторов, износостойких скоб и опорных упоров буксового проема боковой рамы), центрального подвешивания (фрикционных клиньев и планок, износостойких планок карманов надрессорной балки), боковых скользунов (корпуса, колпака и пружин) и подпятника (износостойкого кольца и вкладыша). По результатам испытаний было установлено, что фактические износы не превысили допустимых значений, а прогноз по максимальным темпам износа показал, что износы деталей в эксплуатации не должны превышать допустимые значения в эксплуатации при пробеге не менее 750 тыс. км.

Для подтверждения обоснованности назначенных нормативов периодичности и, в частности, для подтверждения ресурса составных частей и деталей в период наработки до поступления в плановый ремонт в соответствии с Программой и Методикой [44] и ГОСТ 34632 [45] проведена подконтрольная эксплуатация ходовых частей с осуществлением периодических осмотров и контролем технического состояния [46, 47].

В 2012 г. была выпущена подконтрольная партия из 139 полувагонов, укомплектованных тележками 18-9855, из которой была отобрана группа из 5 вагонов для проведения подконтрольной эксплуатации (рис. 16). В соответствии с утвержденной РЖД программой подконтрольная эксплуатация проходила на полигоне Сибири и Дальнего Востока с целью подтвердить надежность, безопасность и показатели износостойкости ходовых частей. В сентябре 2012 г. тележки успешно прошли первый плановый осмотр после 65 тыс. км пробега [46]. Всего за период подконтрольной эксплуатации было выполнено 9 обмеров деталей. После каждого осмотра и технического контроля прогнозировался износ деталей на каждый следующий период с учетом текущего темпа износа [48]. В конце 2020 г. тележками 18-9855 был успешно достигнут пробег 1 млн. км без проведения планового ремонта, что является абсолютным рекордом для российского рынка железнодорожных грузовых перевозок.

Освоение ремонта и создание сети авторизованных сервисных центров

Сохранение эксплуатационных преимуществ и реализация их в полной мере в течение жизненного цикла тележки зависит от качества периодического технического обслуживания и выполнения плановых ремонтов, что объединено в комплекс сервисного обслуживания. Поэтому, с начала постановки на производство тележек 18-9855, Объединенная Вагонная Компания приступила к формированию собственной сервисной сети, для подготовки и обеспечения ремонтной базы всем необходимым в процессе эксплуатации и к моменту первых плановых ремонтов. Головным сервисным центром в холдинге ОВК является ТСЗ «Титран-Экспресс», который в свою очередь, проводит авторизацию, аудит и техническую и консультационную поддержку вагоноремонтных предприятий, заинтересованных в проведении обслуживания и ремонта инновационных грузовых вагонов. В ходе работы за период с 2013 г. по настоящее время, авторизацию прошли вагоноремонтные предприятия, географический охват которых покрывает не только территорию Российской Федерации, но и территории сопредельных государств. Развитие сервисной сети позволило значительно сократить издержки собственников подвижного состава, связанных с предремонтной передислокацией, а также гарантировано получать качественное техническое обслуживание и плановый ремонт вагонов с применением оригинальных запчастей.

В ходе реализации построения сервисной сети на всем пространстве колеи 1520 мм на данный момент организованы:

− система проведения текущих отцепочных ремонтов грузовых вагонов на тележках 18-9855 (совместно с РЖД);

− удаленные склады с необходимым оборотом запасных частей и комплектующих на всех полигонах обращения вагонов на тележках 18-9855;

− свободный доступ к эксплуатационной документации всем участникам перевозочного процесса, при этом она регулярно актуализируется;

− проведение обучения сотрудников авторизованных сервисных центров, а также их регулярная консультационная поддержка.

В то же время, в связи с увеличением поступления в ремонт инновационных вагонов сервисная сеть продолжает расширяться, и новые вагоноремонтные компании и предприятия проходят авторизацию и создают на своих технологических базах сервисные центры. Основные этапы создания сервисного центра для проведения ремонта вагонам на тележках 18-9855 показаны на рис. 16.

Рисунок 16 – Основные этапы создания сервисного центра ОВК

При успешном завершении прохождения

авторизации, вагоноремонтное предприятие получает право на проведение ремонта

грузовых вагонов на тележках

18-9855, с расширением свидетельства по условному номеру клеймения Росжелдор.

Одновременно с расширением сервисной сети, ТСЗ «Титран-Экспресс» совместно с ВНИЦТТ продолжают совершенствовать процесс освоения ремонта новых моделей инновационных грузовых вагонов, а также регулярно апробирует новые конструкторские и технологические решения с дальнейшим их распространением на сервисную сеть.

Заключение

Внедрение в эксплуатацию вагонов с улучшенными техническими характеристиками, основным элементом которых являются тележки 18-9855 принципиально новой конструкции с осевой нагрузкой 25 тс, дало старт развитию тяжеловесного движения в России и стимулировало инновации в вагоностроительной отрасли.

От начала разработки конструкторской документации до запуска серийного производства тележки 18-9855 прошло 5 лет, еще 8 лет продолжалась подконтрольная эксплуатация до достижения пробега 1 млн. км. Это был нелегкий путь, пройденный коллективом ОВК и причастными организациями, на протяжении которого были проведены уникальные научные исследования и апробированы различные инновационные технические решения для ходовых частей, которые позволили сформировать научно-технический подход к проектированию тележек грузовых вагонов для повышенных осевых нагрузок.

С момента ввода в эксплуатацию в 2012 году тележка 18-9855 совершенствовалась, проводились работы по импортозамещению ее деталей. Расширенный комплекс испытаний, как под вагонами разных типов, так и в составе поездов массой 7100 т, подтвердил пониженное воздействие на путь тележек 18-9855 в сравнении с типовой тележкой 18-100 за счет более совершенной конструкции рессорного подвешивания, несмотря на увеличение осевой нагрузки до 25 тс.

Вывод на рынок тележки 18-9855 принципиально новой конструкции проведен успешно, ее преимущества по надежности и безопасности доказаны эксплуатацией. Для технического обслуживания и ремонта создана и поддерживается сеть сервисных центров на российских железных дорогах и в других странах колеи 1520 мм. Применение вагонов на тележках 18-9855 способствует не только повышенной эффективности грузовых железнодорожных перевозок, снижает затраты на оперирование парка, но и решает стратегическую задачу по увеличению провозной способности и повышению безопасности движения на железнодорожном транспорте.

Библиография

1. Соколов А.М. Осевая нагрузка 27 тс – новая веха развития вагоностроения / А.М. Соколов, А.М. Орлова // Вагоны и вагонное хозяйство, №3 (47), 2016 г. – с. 5-7.

2. Гапанович В.А. Белая книга ОАО «РЖД». Стратегические направления научно-технического развития компании // Железнодорожный транспорт. – М.: 2007. – №9. – С. 65-71.

3. ГОСТ 9246-70 Тележки двухосные грузовых вагонов магистральных железных дорог колеи 1524 мм. Основные параметры, размеры и технические требования. – М.: Издательство стандартов, 1972.

4. ГОСТ 9246-79 Тележки двухосные грузовых вагонов магистральных железных дорог колеи 1520 (1524) мм. Технические условия. – М.: Издательство стандартов, 1981.

5. ГОСТ 22780-77 Оси для вагонов железных дорог колеи 1520 (1524) мм. Типы, параметры и размеры. – М.: Издательство стандартов, 1977.

6. ГОСТ 22780-93 Оси для вагонов железных дорог колеи 1520 (1524) мм. Типы, параметры и размеры. – М.: Издательство стандартов, 1995.

7. Типаж «Вагоны грузовые магистральные на 1986–2000 гг. – М.: ВНИИЖТ, ВНИИВ, 1986. – с. 30.

8. Комплексная программа реорганизации и развития отечественного локомотиво- и вагоностроения, организация ремонта и эксплуатации пассажирского и грузового подвижного состава на период 2001–2010 гг. – М.: Министерство путей сообщения РФ, 2001.

9. Орлова А.М. Россия и США: путь и тележки для повышенных осевых нагрузок / А.М. Орлова, Е.А. Рудакова, А.В. Гусев // Вагоны и вагонное хозяйство. – 2017. – №4. – С. 41-44.

10. Бороненко Ю.П. Вагоны с увеличенными нагрузками от колес на рельсы – резерв повышения провозной и пропускной способности железных дорог // Транспорт РФ. – 2008. – №5. – С. 52-55.

11. Ефимов В.П. Тележка для грузовых вагонов нового поколения с повышенными осевыми нагрузками / В.П. Ефимов, А.А. Пранов, А.Н. Баранов, К.А. Белоусов // Железнодорожный транспорт. – 2009. – №6. – С. 58-61.

12. Шаврин О.И. Высокопрочные пружины для подвижного состава железных дорог // Техника железных дорог. – 2012. – №3. – С. 71-80.

13. Нормы допускаемых скоростей движения подвижного состава по железнодорожным путям колеи 1520 (1524) мм, Распоряжение ОАО «РЖД» №2240р от 08.11.2016 г.

14. Бабанин В.С. О ресурсе компонентов тележек модели 18-9855 на пробеге 1 млн км в подконтрольной эксплуатации / В.С. Бабанин, А.А. Рудь, А.Л. Борисов // Сб. трудов Международной научной конференции «Научные основы и технологии повышения ресурса и живучести подвижного состава железнодорожного транспорта», АО «ВНИКТИ». – Коломна, 2021. – С. 142-149.

15. Артамонов Е.И. Тормозные системы, интегрированные в тележку грузовых вагонов / Е.И. Артамонов, А.Л. Ковязин, А.М. Орлова, А.М. Соколов, Ю.В. Савушкина // Транспорт Российской Федерации №6 (79) 2018. – С. 50-55.

16. Орлова А.М. Анализ методов расчетаoвинтовых цилиндрических пружин на устойчивость приoсжатии / А.М. Орлова, Е.А. Рудакова, А.В. Гусев // ИзвестияoПГУПС, №4, 2015. – С. 108-116.

17. Орлова А.М. Обоснование назначения минимальноoдопустимого значения коэффициента конструктивногоoзапаса прогиба рессорногоoподвешивания тележек грузовых вагонов / А.М. Орлова, Е.А. Рудакова, А.Н. Комарова, А.В. Гусев // Известия ПГУПС, №1, 2017. – С. 73-87.

18. Орлова А.М. Анализ методик расчета горизонтальной жесткости пружин рессорного подвешивания грузовых вагонов/ Е.А. Рудакова, Д.В. Шевченко, А.В. Гусев, С.И. Попович, Р.А. Савушкин // Известия ПГУПС, №2, 2019. – С.191-201.

19.

Орлова А.М. Подходы к оценке

напряженно-деформированного состояния пружин рессорного подвешивания грузовых

вагонов / А.М. Орлова, Е.А. Рудакова,

Д.В. Шевченко, А.В. Гусев, Г.С. Шалпегин // Известия ПГУПС, №2, 2020. –

С.221-232.

20. Бороненко Ю.П., Орлова А.М., Рудакова Е.А., Саидова А.В. Оценка динамических сил, действующих на боковые скользуны постоянного контакта для тележек железных дорог колеи 1520 мм // Техника железных дорог, №1 (17), 2012. – С. 26-30.

21. Орлова А.М. Совершенствование рессорногоoподвешивания грузовых вагонов с учетом необходимости снижения воздействия на путь / А.М. Орлова, Е.А. Рудакова, А.В. Гусев // Известия ПГУПС, №1, 2018. – С. 72-81.

22. Орлова А.М. Конструкция тележки с осевой нагрузкой 27 тс с интегрированной тормозной системой / А.М. Орлова, В.С. Бабанин, А.Л. Ковязин, И.В. Турутин // Железнодорожный транспорт 7 – 2018. – С. 61-66.

23. ГОСТ 9246-2004 Тележки двухосные грузовых вагонов магистральных железных дорог колеи 1520 мм. Технические условия. – М.: Издательство стандартов, 2005.

24. ГОСТ 9246-2013 Тележки двухосные трехэлементные грузовых вагонов железных дорог колеи 1520 мм. Общие технические условия. – М.: Стандартинформ, 2014.

25. Кочнов А.Д. Новый межгосударственный стандарт на тележки: принципы разработки / А.Д. Кочнов, Д.В. Шпади, И.А. Харыбин, А.М. Орлова // Вагоны и вагонное хозяйство, №3 (31). 2012. – С. 18-19.

26.

Орлова А.М. Межгосударственный

стандарт на тележки грузовых вагонов /

А.М. Орлова, А.Д. Кочнов // Железнодорожный транспорт №8, 2013. – С. 45-48.

27. ГОСТ 33211-2014 Вагоны грузовые. Требования к прочности и динамическим качествам. – М.: Стандартинформ, 2014.

28. Соколов А.М. Межгосударственный стандарт «Вагоны грузовые. Требования к прочности и динамическим качествам» / А.М. Соколов, А.М. Орлова, С.Г. Васильев // Вагоны и вагонное хозяйство, №4 (36). 2013. – С. 19-22.

29. ГОСТ 33788-2020 Вагоны грузовые и пассажирские. Методы испытаний на прочность и динамические качества. – М.: Стандартинформ, 2016.

30. Орлова А.М. Межгосударственный стандарт «Вагоны грузовые и пассажирские. Методы испытания на прочность и динамические качества» /А.М. Орлова, С.Г. Васильев // Вагоны и вагонное хозяйство, №1 (37). 2014. – С. 29-32.

31. ГОСТ 34759-2021 Железнодорожный подвижной состав. Нормы допустимого воздействия на железнодорожный путь и методы испытаний. – М.: Стандартинформ, 2021. – с. 29.

32. ГОСТ Р 55050-2012 Железнодорожный подвижной состав. Нормы допустимого воздействия на железнодорожный путь и методы испытаний. – М.: Стандартинформ, 2013. – с. 16.

33. Протокол испытаний по воздействию вагона на путь. Двухосная трехэлементная тележка модели 18-9855 для грузовых вагонов с осевой нагрузкой 25 тс железных дорог колеи 1520 мм под полувагоном универсальным с разгрузочными люками модели 12-9853. ОАО «НВЦ «Вагоны». – СПб, 2010. – с. 74.

34. Двухосная трехэлементная тележка модели 18-9855 под полувагоном универсальным с разгрузочными люками модели 12-9853. Протокол ходовых динамических испытаний. – ОАО «НВЦ «Вагоны». – СПб, 2010. – с. 57.

35. Нормы для расчета и проектирования вагонов железных дорог МПС колеи 1520 мм (несамоходных) / ГосНИИВ-ВНИИЖТ, М., 1996 г.

36. ЦПТ-52/14 Методика оценки воздействия подвижного состава на путь по условиям обеспечения его надежности, утв. МПС РФ 16.06.2000 г.

37. Нормы допускаемых скоростей движения подвижного состава по железнодорожным путям колеи 1520 (1524) мм федерального железнодорожного транспорта, Приказ МПС РФ №41 от 12.11.2001 г.

38. Грановская Г.А. Оценка эффективности эксплуатации грузовых вагонов с улучшенными техническими характеристиками для ОАО «РЖД» на основе проведения испытаний / Г.А. Грановская, Р.В. Мурзин, О.А. Суслов // Вестник ВНИИЖТ, №4. 2017. – С. 209 – 216.

39. Орлова А.М. Влияние технических характеристик грузовых вагонов на тележках модели 18-9855 на их сопротивление движению / А.М. Орлова, А.Н. Комарова // Вагоны и вагонное хозяйство. – 2016. – №4. – С. 28-30.

40. Бороненко Ю.П. Оценка возможности и эффективности повышения осевых нагрузок грузовых вагонов / Ю.П. Бороненко, А.В. Третьяков, М.В. Зимакова // Техника железных дорог. – 2017. – №1. – С. 32-37.

41. Ильин И.Е. Результаты экспериментальных и теоретических исследований по силовому воздействию на путь от грузовых вагонов с осевой нагрузкой до 25 тс на дальневосточной железной дороге / И.Е. Ильин, Т.В. Кулув, Д.В. Переверзев // Железная дорога: путь в будущее. Сб. материалов I Международной научной конференции аспирантов и молодых ученых, АО «ВНИКТИ». 2022. – С. 99-105.

42. Отчет по результатам «Проведения

сравнительных динамических испытаний мостов с железобетонными и стальными

пролетными строениями при воздействии грузовых вагонов со статической осевой

нагрузкой 25 тс (на тележках модели 18-9855) и вагонов эксплуатационного парка

с осевой нагрузкой до 23,5 т (на тележках модели

18-100 или их аналогах)», НИИМостов, СПб, 2014.

43. Орлова А.М. Тележки типа «Barber S-2-R»: ресурсные пробеговые испытания / А.М. Орлова, В.С. Лесничий, И.В. Сухих, Е.И. Юрьева // Вагоны и вагонное хозяйство. – 2011. – №2. – С. 40-41.

44. Единая программа и методика организации и проведения подконтрольной эксплуатации новых моделей грузовых вагонов и их составных частей. Утверждена протоколом Совета по железнодорожному транспорту государств-участников Содружества №65 от 26 октября 2016 г.

45. ГОСТ 34632-2020 Вагоны грузовые. Метод эксплуатационных испытаний на надежность. – М.: Стандартинформ, 2020.

46. Орлова А.М. Тележка типа «Barber S-2-R»: первый этап

эксплуатации /

А.М. Орлова, В.С. Лесничий // Вагоны и вагонное хозяйство. – 2012. – №4. – С.

20-23.

47. Лосев Д.Н. Результаты очередного планового комиссионного осмотра полувагонов модели 12-9853 на тележках «Барбер» // Вагоны и вагонное хозяйство №4 (44). 2015. – с. 36.

48. Орлова А.М. Расчетно-экспериментальный метод прогнозирования износа в узлах трения тележек моделей 18-9855 типа Barber S-2-R / А.М. Орлова, В.С. Лесничий // Транспорт Российской Федерации, №3 (58), 2015. – С. 56-59.

«Вестник Института проблем естественных монополий: Техника железных дорог»

5 280 ₽

на 2-е полугодие 2022 2 номера«Вестник Института проблем естественных монополий: Техника железных дорог»

«Вестник Института проблем естественных монополий: Техника железных дорог»

5 280 ₽

на 2-е полугодие 2022 2 номера«Вестник Института проблем естественных монополий: Техника железных дорог»

5 280 ₽

на 2-е полугодие 20222 номера«Вестник Института проблем естественных монополий: Техника железных дорог»